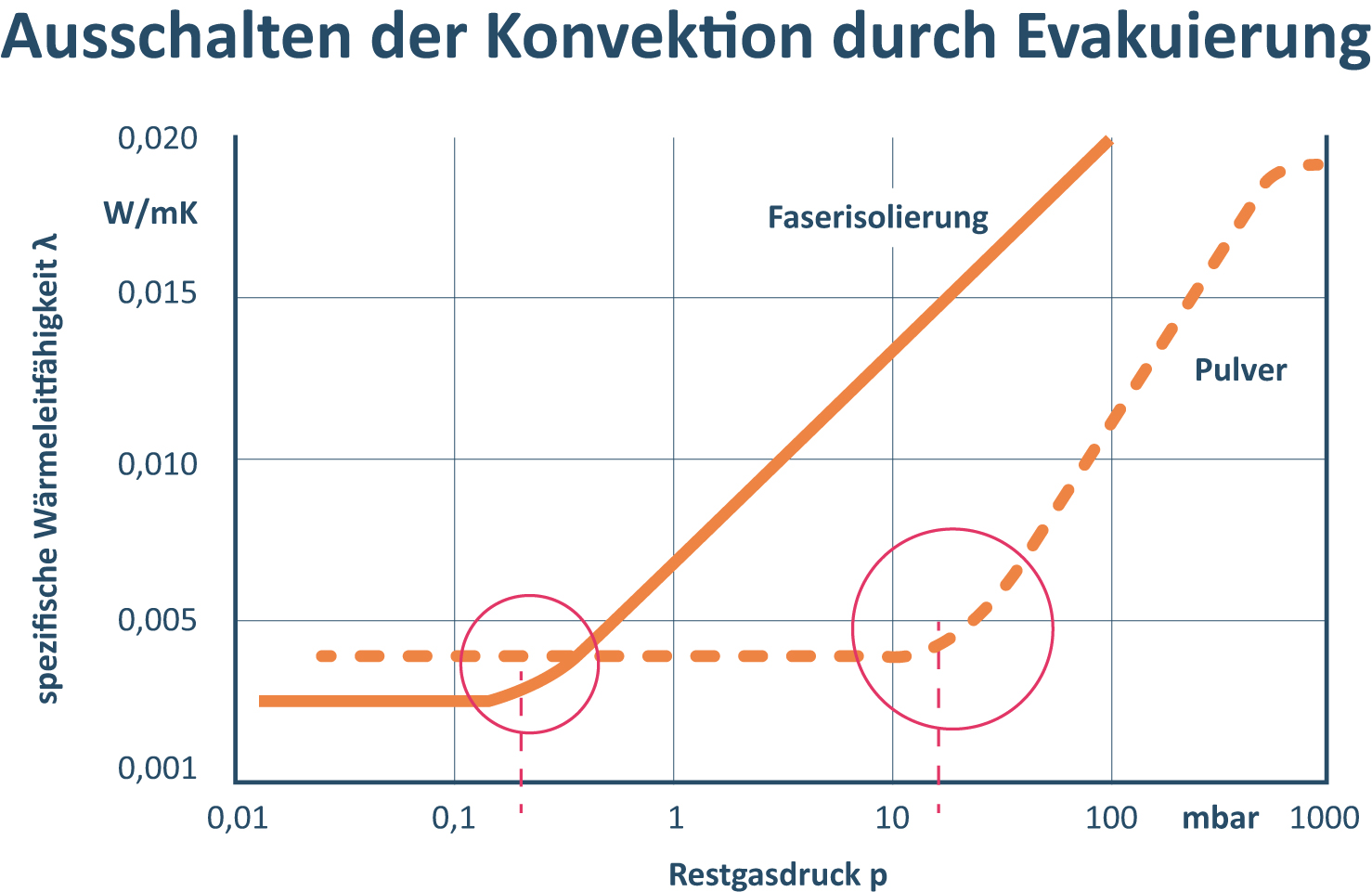

Schon 1910 hatte Physiker Marian von Smoluchowski nachgewiesen, dass Gasmoleküle in der Nähe von Gefäßwandungen ihre normale Beweglichkeit verlieren und somit auch die Temperatur schwankt. So konnte er vor mehr als 100 Jahren den Grundstein für die gestützte Vakuum-Isolierung legen.

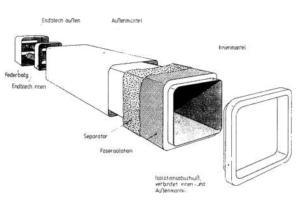

GVI®-Systeme bestehen aus einer doppelwandigen, vakuumdichten Hüllstruktur, die evakuiert wird. Doch sie unterscheiden sich dennoch deutlich von Vorgänger-Lösungen: Der Isolationsraum ist vollständig mit einem mikroporösen, oft sogar nanoporösen Füllmaterial ausgefüllt. Der Vakuum-Effekt tritt so bereits bei einem sehr geringen Gasdruck ein.

Darüber hinaus hat der Füllstoff in diesen Vakuum-Isolierungen eine mehr oder weniger stark ausgeprägte Stützfunktion: Die Dämmungen sind enorm druckbelastbar, Stützelemente werden obsolet. Daraus, sowie auch aus den geringen Vakuum-Anforderungen, ergeben sich erhebliche Kostenvorteile von GVI®-Systemen gegenüber klassischen Multi-Layer-Systemen.